Automatyczny naciąg, energia i funkcje napędu

Bez paliwa nie pojedziesz

Mówi się, że zegarki mechaniczne mają duszę. Żyją niejako w symbiozie z właścicielem chociażby poprzez fakt, iż sposób użytkowania ma wpływ na jakość pomiaru czasu. Dość powiedzieć, że najlepsze rezultaty w kontekście precyzji chodu osiąga się wówczas, gdy czasomierz regulowany jest pod konkretną osobę. Użytkowanie zegarka pozwala też dostarczyć odpowiednią ilość paliwa niezbędnego do pokonania oporów tarcia oraz przekazania impulsów energii regulatorowi (jeżeli nie posiadamy rotomatu). Podstawowy podział czasomierzy mechanicznych na płaszczyźnie pozyskania energii do napędu przebiega w oparciu o rodzaj naciągu, który może być manualny lub automatyczny. W pierwszej części opisaliśmy jak działa naciąg manualny, a co z automatem? Od dawna zegarmistrzom sen z powiek spędzało opracowanie konstrukcji zdolnej do samonakręcania się. Jako ciekawostkę podamy, że dotyczyło to także zegarów wieżowych. W jednym z miast zbudowano ruchomy pomost, który uginał się pod ciężarem przechodniów, a także przejeżdżających pojazdów. Wykreowany w ten sposób ruch za pośrednictwem zębatki oraz zespołu przekładni był wykorzystywany do podciągania obciążników zegara wieżowego. W zegarkach kieszonkowych / naręcznych energię pozyskuje się ze wstrząsów lub zmian położenia będących naturalnym efektem korzystania z czasomierza. Za protoplastę automatu uznaje się Abrahama-Louisa Perreleta, który w roku 1770 opracował stosowny mechanizm zawierający masę zamachową (zwaną wahnikiem) nakręcającą sprężynę. Gdy ta była naciągnięta na do maksimum, wahnik blokował się do momentu częściowego jej rozwinięcia.

W historii zegarmistrzostwa pomysłodawców rozwiązań konstrukcyjnych naciągu automatycznego było wielu jednak przeważnie nie wyszli oni ze swoimi projektami poza stadium empiryczne ograniczone do pojedynczych prototypów. Dopiero angielski zegarmistrz – John Harwood, opracował konstrukcję naciągu automatycznego dla zegarka mechanicznego nadającą się do wdrożenia do produkcji seryjnej. W roku 1924 opatentował swój pomysł, a jednocześnie zainspirował oraz pobudził do działania rynek czego efektem było pojawienie się około 300 rozwiązań konstrukcyjnych. Jednakże srogim weryfikatorem dokonań okazała się rzeczywistość, która nie wszystkich obdzieliła łaskawie. Dziś, wielu rozwiązań w zakresie poruszanej tematyki nikt już nie pamięta. Sklasyfikujmy zatem wycinek tego, co przetrwało.

Wahnik i łożyskowanie wahnika

Poszczególne naciągi różniły się między innymi ze względu na sposób pracy wahnika oraz ułożyskowanie. Poruszając się w obrębie rzeczonych zagadnień należałoby wskazać na wahniki pokonujące opór sprężyny ruchem posuwisto-zwrotnym czyli wahniki wstrząsowe powstrzymywane przez sprężynę zwrotną. Były też wahniki odbojowe, których obrót ograniczały sprężynki odbojowe oraz wahniki obrotowe mogące obracać się bez żadnych ograniczeń. Nie mniej istotne znaczenie ma także kształt wahnika, a ten nie bez powodu jest półkolisty. Chodzi bowiem o to, aby energia ze wstrząsów oraz ruchów ręki była wykorzystywana najefektywniej. Dlatego największy ciężar umiejscawia się na półwieńcu (obwodzie wahnika) tak, aby jak najwięcej masy skoncentrować najdalej od osi obrotu. Z uwagi na ciężar masy zamachowej, niezwykle istotnego znaczenia nabiera jakość ułożyskowania. Świetnym w kontekście jakości rozwiązaniem jest łożysko kulkowe. W aspektach historycznych tematyka wspomnianego łożyskowania sięga roku 1941 i firmy Eterna, która była jedną z pierwszych stosujących łożyska kulkowe. Po stronie zalet należałoby tu wskazać odporność na duże wstrząsy w rezultacie których wahnik nie powodował uszkodzeń. Na takie zachowanie konstrukcji miały wpływ specjalne sprężynujące miseczki pełniące rolę absorberów. Z kolei docisk wkrętem wewnętrznego obwodu koszyka wraz z miseczkami tworzącymi wewnętrzny pierścień łożyska powodował, iż ułożyskowanie wahnika miało zaledwie minimalny luz. Jako ciekawostkę podamy, że średnica pojedynczych kulek umieszczonych w koszyku wynosiła zaledwie 0,65 mm, a tysiąc rzeczonych kulek miało sumaryczną wagę 1 grama. Wracając do zalet konstrukcji, wyschnięcie smaru nie powodowało zatarcia się czopa. Obecnie w wysokiej jakości mechanizmach stosowane są kulkowe łożyska ceramiczne, co przekłada się na trwałość, a więc mniejsze zużycie łożyska oraz minimalizację tarcia tak bardzo istotną z punktu strat energii. Ciekawy też pomysł miała firma IWC, która wahnik ułożyskowała sprężyście.

Czop (1) na którym obracał się wahnik został usytuowany na specjalnie wyprofilowanej sprężynującej płytce przymocowanej do mostka bębna. W rezultacie konstrukcja podczas silnych wstrząsów zabezpieczała czop przed złamaniem. Inne metody łożyskowania wahnika oparto na łożyskach metalowych lub kamiennych jednak to kulkowe oferują najwyższą jakość.

Naciąg automatyczny

Niezależnie od konstrukcji, ruchy wahnika trzeba przenieść do wałka sprężyny umieszczonej w bębnie. I tu wchodzimy w aspekt transmisji energii, co wymaga zastosowania przekładni oraz urządzenia zapadkowego zabezpieczającego napęd przed cofaniem. W ramach podstawowego podziału połączeń mamy połączenia krzywkowe, zapadkowe oraz zębate, które określają co jest elementem łączącym wahnik z przekładnią naciągu automatycznego. Może to być odpowiednio krzywka, zapadka, zębnik, wycinek zębaty lub koło zębate. Oczywiście wybrane firmy zegarkowe proponują w tym względzie własne modyfikacje konstrukcyjne mające zapewnić wysoką efektywność naciągu przy stosunkowo niskich stratach energii. Wysoko ceniona jest konstrukcja firmy IWC opracowana przez Alberta Pellatona.

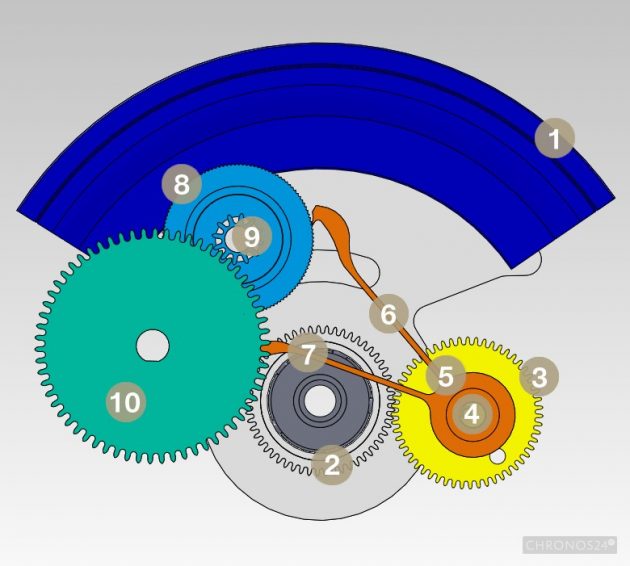

Jak to działa? Otóż na czopie usadowiona jest krzywka (1) do której przymocowano wahnik. Ruch wahnika powoduje obrót krzywki znajdującej się pomiędzy dwiema rolkami (2,3) komponentu naciągu (4). Zawiera on dwie zapadki (5,6) dociskane sprężynką do zębów koła zapadkowego (7) (nie mylić z kołem zapadkowym bębna!). Rzeczone zapadki w wyniku ruchu krzywki wahnika, a w ślad za tym części w której są usadowione, poruszają naprzemiennie koło zapadkowe. W osi rzeczonego koła znajduje się zębnik, który zazębia się z kołem naciągowym przekazującym energię do koła zapadkowego usytuowanego na wałku sprężyny. Jest to efektywne rozwiązanie, a jednocześnie proste i niezawodne w działaniu. Kiedyś jeden z czołowych zegarmistrzów IWC, Kurt Klaus, mówił, że bardzo sporadycznie występowała konieczność serwisowania podzespołu naciągu Pellatona. Świetny pomysł miała także firma Seiko.

Japończycy z kolei zamiast krzywki w kontekście wahnika (1) wykorzystali zębnik (2). Ów zębnik zazębia się z pierwszym kołem redukcyjnym (3) na którym umiejscowiono mimośrodowo krzywkę (4). Na rzeczoną krzywkę nałożona jest „magiczna dźwignia” (5) jak określa to firma Seiko. Tę dźwignię wyposażono w dwie zapadki (6,7) oddzielnie obracające drugie koło redukcyjne (8) w zależności od kierunku w jakim podąża wahnik. Warto przy tym dodać, iż jedna z zapadek ciągnie koło, a druga popycha uzyskując w ten sposób jednokierunkowy obrót. W osi drugiego koła redukcyjnego znajduje się zębnik (9) obracający koło zapadkowe (10) i w konsekwencji nakręcający wałek sprężyny w bębnie.

Jest to konstrukcja efektywna, a przy tym uproszczona w odniesieniu do konkurencyjnych rozwiązań naciągu dwustronnego. Tu dochodzimy do kolejnego podziału automatów na naciąg jednokierunkowy oraz obukierunkowy. Z pierwszym przypadkiem mamy do czynienia wówczas, gdy wahnik naciąga sprężynę w bębnie podczas ruchu w tylko w jedną stronę. Analogicznie ruchu obukierunkowego chyba nie trzeba wyjaśniać. Uzupełnienia wymaga natomiast inne, niezwykle istotne rozwiązanie konstrukcyjne stanowiące element przekładni naciągu dwustronnego, a mianowicie nawrotnik. Jego zadanie polega na zapewnieniu jednokierunkowego obrotu wałka sprężyny napędowej tak, aby możliwe stało się nakręcenie czasomierza.

Energia i napęd

Skoro mamy już mniej więcej przeanalizowany sposób dostarczania energii do bębna, zastanówmy się nad jakością paliwa przekazywanego z napędu do pozostałych części mechanizmu. Pisząc o jakości paliwa mamy na myśli równomierność rozłożenia impulsów w kontekście ich siły. Siła impulsów wpływa bowiem na jakość pracy regulatora, który w wyniku tej zależności osiąga zmienną amplitudę nie pozostającą bez wpływu na okres wahania, a więc też i na izochronizm (terminy, którymi teraz się posługujemy, zostały szczegółowo wyjaśnione przy okazji opisu regulatora). Zależnie od stopnia naciągu sprężyny w bębnie, siła napędowa znacząco się różni. To dlatego, gdy producenci podają wielkość rezerwy chodu, zazwyczaj zaniżają prezentowane wartości. Innymi słowy, zegarek może pracować dłużej aniżeli zadeklarowana przez wytwórcę liczba godzin jednakże cierpi na tym precyzja chodu. Dla dokładności pomiaru czasu najlepiej jest, gdy stopień naciągu sprężyny w bębnie utrzymuje się mniej więcej na stałym poziomie. Na tej podstawie niektórzy formułują spostrzeżenia o wyższości naciągu automatycznego nad manualnym, bo przy automacie łatwiej jest spełnić rzeczone założenie. Tu dochodzimy do podstawowej wady jaką legitymizują się napędy sprężynowe – zmiennego momentu napędowego. Energia zwiniętej sprężyny w bębnie jest kumulowana w postaci naprężeń występujących w materiale sprężyny zwanych siłami sprężystości. Jakość pracy napędu zamyka się między innymi w stopie z którego wykonano sprężynę oraz właściwemu dobraniu parametrów takich jak długość, grubość oraz szerokość sprężyny. Parametry te są składowymi wzoru według którego oblicza się jej moment napędowy. Jakiś czas temu zdefiniowano kilka prostych, teoretycznych prawideł regulujących opisywane zagadnienie. Przede wszystkim, moment napędowy przy maksymalnym naciągnięciu sprężyny w bębnie nie powinien przekraczać dozwolonej wielkości amplitudy wahnięć regulatora i odwrotnie, podczas rozwijania się sprężyny w bębnie, zmniejszenie momentu napędowego nie powinno przekraczać wartości granicznych ustalonych dla najmniejszej dopuszczalnej amplitudy. Ponadto parametry sprężyny w kontekście skali naprężeń oraz elastyczności materiałowej winny gwarantować bezpieczeństwo konstrukcji oraz trwałość. Ważna jest więc umiejętność znalezienia optymalnych właściwości. Chcąc np. uzyskać wyższy poziom siły sprężyny, można by zwiększyć jej grubość, ale wówczas mogłoby to negatywnie wpłynąć na elastyczność, a tym samym narazić na ryzyko pęknięcia. Ograniczyłoby to również jej długość. Przyjęto bowiem zasadę, iż ilość miejsca w bębnie zajęta przez sprężynę rozwiniętą powinna być wprost proporcjonalna do ilości miejsca, które zajmuje sprężyna nakręcona na wałek. Jest to około 50% wolnej powierzchni bębna, ale trzeba przy tym uwzględnić średnicę wałka. Co zatem z zegarkami, które mają długą rezerwę chodu? Średnica bębna nie jest przecież nieograniczona, a zapakowanie zbyt długiej sprężyny nic by nie dało. Dlaczego? Ponieważ w skrajnym przypadku sprężyna nie miałaby miejsca, aby się rozwinąć. W rezultacie trudno byłoby mówić o jakiejkolwiek rezerwie chodu. Nie wierzcie w żadne czary mary szczególnie, że problem zmienności momentu napędowego powiększy się wraz ze wzrostem autonomii chodu, a więc trzeba będzie to jakoś wyrównać. W takim przypadku zachodzi potrzeba użycia kilku bębnów. Ich sprzężenie może być równoległe lub szeregowe. Przy połączeniu równoległym siła podwaja się dlatego można użyć sprężyn cieńszych, a tym samym zwiększyć ilość zwojów. Natomiast przy sprzężeniu szeregowym podwojeniu ulega liczba obrotów bębnów dzięki czemu sprężyny mogą być krótsze. Cieńsze zwoje ogranicza się także do pojedynczego bębna (np. przy rezerwie chodu rzędu 60-70 godzin), ale wówczas zegarmistrzowie muszą przyłożyć szczególną wagę do zminimalizowania poziomów strat energii. Ważne jest więc odpowiednie wykończenie zębów kół przekładni, aby zazębienia nie absorbowały zbyt dużo paliwa. Do tego dochodzi tarcie w łożyskach, przyleganie czopów itp.. Masę energii pochłania wychwyt oraz regulator. Reasumując, konstrukcja jako całość ma niebagatelne znaczenie dlatego nie sposób rozpatrywać wycinek mechanizmu w oderwaniu od pozostałych kluczowych elementów.